Продукция

Крышка насоса

Как ключевой компонент всех видов сборки корпуса насоса, крышка насоса несет важные функции герметизации камеры насоса, поддержки внутренних вращающихся частей (таких как валы, крыльчатки или шестерни), создания интерфейсов каналов жидкости и обеспечения торцевых соединений.

Описание

маркер

Крышка насоса (индивидуальная модель)

Обзор продукта

Этот продукт является основным компонентом категории точных заказных изделий - литье крышек насосов. Как ключевой компонент всех видов сборки корпуса насоса, крышка насоса несет важные функции герметизации камеры насоса, поддержки внутренних вращающихся частей (таких как валы, крыльчатки или шестерни), создания интерфейсов каналов жидкости и обеспечения торцевых соединений. Его структурная целостность, точность размеров и уплотнительные характеристики оказывают решающее влияние на эффективность, надежность и срок службы корпуса насоса. Основные характеристики и свойства материалов: Вес: Вес одной готовой отливки составляет около 7 кг. Этот вес был оптимизирован для обеспечения необходимой структурной прочности, жесткости и функциональности при сохранении легкости в соответствии с общим дизайном корпуса насоса.

Материал

Материал марки HT200 (серый чугун 200). HT200 обладает хорошей текучестью отливки (для обеспечения формирования сложной тонкостенной структуры), отличными демпфирующими характеристиками (эффективное поглощение вибрации при работе насоса), хорошей износостойкостью и достаточной механической прочностью, в то же время обладает отличной обрабатываемостью и экономичностью, является идеальным материалом для изготовления крышек насосов, подверженных умеренному давлению, требующих хорошей герметичности и стабильности размеров.

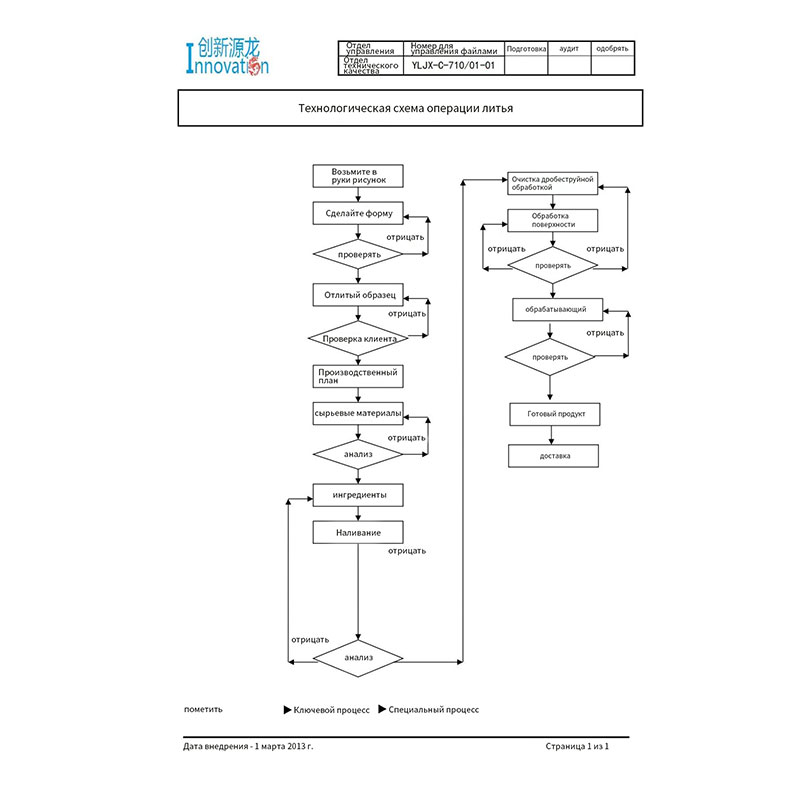

Передовой производственный процесс

проверенный временем процесс литья из композитного материала «формовка глинистой смеси + пленочный песчаный стержень»: Формовка глинистой смеси: используется для точного формирования основного корпуса крышки насоса и основных конструктивных элементов (например, поверхности фланцев, соединительных кулачков, контуров корпуса). Ее превосходная пластичность и экономичность гарантируют точность внешней геометрии отливки и эффективность производства. Песчаные стержни с покрытием: предназначены для формовки сложных проходов для жидкости, камер, монтажных отверстий и других тонких структур внутри крышек насосов. Превосходная точность размеров, гладкая поверхность и высокотемпературная прочность стержней обеспечивают гладкость, беспрепятственность и точность размеров критически важных внутренних каналов потока, что соответствует жестким требованиям к внутренней гидродинамике и качеству уплотнительной поверхности корпуса насоса. Эти два процесса дополняют друг друга для достижения оптимального баланса качества, стоимости и эффективности при изготовлении крышек насосов по индивидуальному заказу.

Эксклюзивные сценарии применения

Разработаны и изготовлены специально для различных типов корпусов насосов (таких как центробежные, шестеренчатые, поршневые и другие промышленные насосы), поскольку их незаменимые торцевые или боковые компоненты крышки, работающие в среде транспортировки жидкости или преобразования давления, должны выдерживать давление среды, механические нагрузки и возможную коррозию.

Индивидуальный подход и гарантия качества

Индивидуальные свойства: Этот продукт, безусловно, является индивидуальным изделием, которое разрабатывается и производится строго в соответствии с техническими характеристиками насоса, размером интерфейса, уровнем давления и требованиями к производительности, предоставленными клиентом.

Антикоррозийная защита

Готовые отливки покрываются антикоррозийным маслом перед выходом с завода, образуя равномерную и эффективную защитную пленку, эффективно предотвращающую коррозию во время хранения и транспортировки, а также обеспечивающую соответствие состояния поверхности заготовок требованиям последующей обработки или сборки.

Прочная упаковка

Для упаковки используются деревянные ящики, изготовленные на заказ. Конструкция деревянного ящика устойчива, обеспечивает отличную защиту от ударов, влаги и столкновений, гарантируя сохранность прецизионных отливок в сложном логистическом и транспортном процессе.

Гибкая транспортировка

Мы поддерживаем сочетание наземного (автомобильного/железнодорожного) и морского транспорта и имеем гибкие возможности доставки для удовлетворения потребностей отечественных и зарубежных клиентов.

Время изготовления образцов

Учитывая индивидуальный характер продукции, производство образцов должно включать в себя необходимые технические взаимодействия, подготовку (или корректировку) пресс-форм. После окончательного подтверждения всех технических деталей обеими сторонами, стандартный цикл поставки образцов составляет около 25~30 дней (включая полный процесс обработки формы, производства отливок, очистки песка, проверки качества, обработки от ржавчины, упаковки и отправки).

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)